智能制造還有多遠?--談談為什么要采用OPC UA?

2020-6-11新聞

9月5日,OPC UA正式成為國家推薦性標準。而對于OPC UA是什么,為什么選擇OPC UA很多人卻并不了解。以下推薦的這篇文章,將有助于大家全面立理解這一數據互聯的基礎標準與規范。

前段時間與PLCopen主席嚴義老師探討在PLCopen教育合作項目,據嚴老師前期的調研發現,與運動控制相關的教材非常少,甚至很多大學老師也是不了解PLCopen Motion的,這讓人難以接受,因為,就我們講“智能”而言,運動控制的精度與速度關乎產品的質量與生產效率,而且,通過靈活的參數設置,運動控制可以讓生產變得更為靈活。我們不管上層架構是如何進行智能分析與優化的,但是,到了制造執行層面,如果缺乏運動控制系統的精準、柔性的執行,那么無法達到所謂的“智能”-執行是智能的重要組成,就相當于企業戰略很美好,卻無法執行。

圖1-我們的產業有太多的理想有待實現

圖1-我們的產業有太多的理想有待實現

同樣道理,我們總是探討高大上的云平臺、大數據分析、人工智能、物聯網,但是,數據互聯卻是第一個障礙,而同樣道理,OPC UA作為數據互聯的基礎標準與規范,卻似乎很多人并不了解,甚至很多做所謂工廠集成的人也不是很清楚,在數據采集、傳輸與生產運營中,我們會需要對現場的機器狀態、生產能耗、質量相關、生產相關參數進行采集,但是,如果缺乏統一的標準與信息模型,我們會遇到非常大的困境。

智能制造的美好前景需要底層的技術支撐,標準與規范先行,否則,我們就會離智能制造很遠—遠到超出我們的想像。

一

數據采集的困境

盡管大家都認為大數據分析將給我們帶來巨大制造優化潛力,并改善我們的生產運營效率、資產管理水平,但是,在現實的智慧工廠互聯的時候,卻困難重重,無論是IIoT還是大數據分析各種概念都給我們以未來無限光明的愿景,但現實卻那么骨感。

1大量的連接工作耗費精力

凡是在做智慧工廠的公司、系統集成商都清楚,包括MES廠商,就光將現場數據采集實現,這個工作量有多大,為了一個不大的項目,要去連接各種通信總線、要配置各種機器的參數,很多參數還因為技術保密的原因不開放,因此,采集了很多價值量并不高的數據,很多從IT業過來掘金工業物聯網的公司都很郁悶,因為這個錢賺的實在是太辛苦,以至于他們對這件事情產生了悲觀情緒。做自動化的還好,原來就是遇到這些問題,但對IT就很慘了,因為,這太過消耗工程師資源。

圖2-數據是否讓我們無所適從?

圖2-數據是否讓我們無所適從?

2采集什么數據不是很清楚

這是一個困難,對于如何運營生產系統,往往很多做IT的缺乏對機器的了解,對生產工藝、流程的了解,不能定義清楚需要采集什么樣的數據?如何使用這些數據?

很多時候,大家只是說“先把數據采起來再說”,至于這個數據能干什么,那是以后的事情,先讓數據不要流失、浪費,但是,如果不知道數據的用途,那么你怎么知道你采集的數據是對的?如果采集了一大堆數據在用的時候發現少了一個數據不能用于分析工藝對能耗的影響,那豈非你所有采集的數據就沒有用了?

3數據要做什么用不清楚

這又是一個尷尬,就是要這些數據干什么用?如何使用這些數據,而這個問題又不再是一個技術問題,而牽扯到公司的運營管理水平的問題,如果能夠達到較高的數據精準化管理、并且有先進的管理模型,那么這件事情反倒易于理解,因為首先它知道哪些數據需要采集,而如果運營管理水平一般的情況下就會出現委托第三方系統集成商采集的數據不知道該怎么用,這牽扯到企業的數字化經營的策略問題。

圖3-我們要這些數據干什么?

圖3-我們要這些數據干什么?

二

為什么要采用OPC UA?

包括主流的自動化廠商,以及IT世界的華為、Microsoft、CISCO等都成為了OPC UA的支持者,以及協會組織如OMAC、Euromap、Automation ML、ISA、FDT/DTM、MTConnect、BacNet,以及全球主要的現場總線基金會如PI、EPSG、ETG、SERCOSIII均支持與OPC UA的融合與開發工作,為什么這些國際自動化、IT、基金會組織、行業協會都聚焦在了OPC UA上?

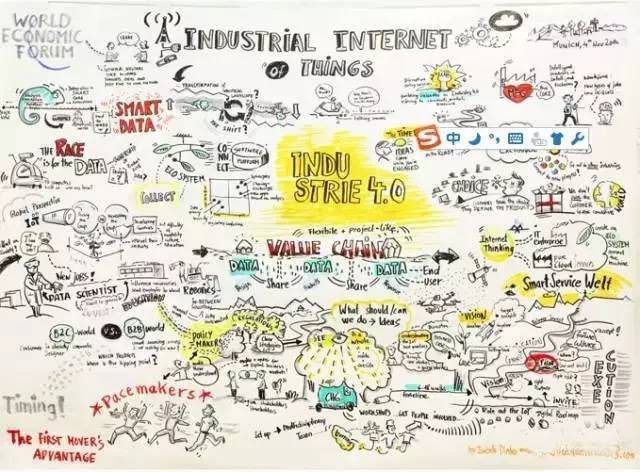

圖4為結合OPC UA的標準文檔,自行設計的圖用于闡述采用OPC UA的八個原因。

圖4-為什么選擇OPC UA?

圖4-為什么選擇OPC UA?

工業通信分為互聯(硬件接口的連接)、互通(軟件層面的數據格式與規范)、語義互操作(語義的定義與規范)幾個層面,而各種總線解決的是連接問題,而互通解決了應用層的匹配,而OPC UA則解決不同系統之間的語義的互操作-包括應用行為與動態功能。

獨立性、安全、國際標準、建模與信息模型、即插即用這些都是從技術角度來分析OPC UA何以成為大家關注的焦點。

三

信息模型的建立

如何理解信息模型?

信息模型是什么?

如果用OPC UA的技術來介紹可能不大易于理解,但是,如果我們想實現機器人與注塑機進行協同的工作的時候,我們必須清楚,他們之間需要哪些數據來保證他們之間的工作一致性呢?這就是數據的應用問題,而同樣道理,我們希望實現OEE的統計,那么OEE的計算就是一個信息模型,我們需要與之相關的數據,而垂直行業的信息模型則在于具體的包裝、塑料、印刷行業所采集的對象定義不同。

圖5-讓數據變得規范與標準

圖5-讓數據變得規范與標準

簡單理解信息模型就是為了實現特定任務,而對數據所進行的標準封裝,OPC UA提供了一個如何封裝信息模型的標準,除了已經納入到OPC UA架構下的PackML、MTConnect、Euromap、Automation ML等之外,OPC UA還支持行業自定義的信息模型,OPCUA采用面向對象的思想,使得這些開發變得簡單。

圖6-OPC UA架構

圖6-OPC UA架構

圖6是OPC UA的架構,它包含了基礎信息模型、行業信息模型,也包括制造商自定義的信息模型,提供傳輸服務、發現功能是基礎的,而信息模型是跨平臺、跨行業的應用需求。

四

OPC UA的應用好處有哪些?

4.1對于系統集成而言,OPC UA有哪些好處?

我們必須確保針對質量、效率、能源、維護等參數具有統一的模型,這樣可以讓我們做到以下幾點:

(1).軟件復用:通過數據建模形成的應用模塊,如PackML可以讓我們針對包裝機與MES相互關聯的數據統一封裝,可以通過一個模塊的調用即可實現相關數據的調用。這就像貝加萊的mapp中的PackML、Euromap軟件模塊一樣。

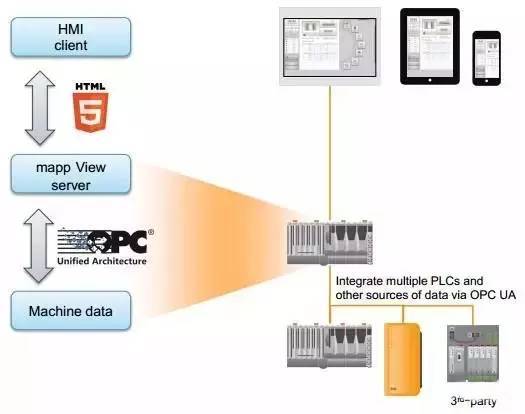

(2).關注點分離與軟件模塊化:通過共享的信息模型,OPC UA讓面向服務(SoA)的應用得以實現,由于采用了關注點分離的設計思想,HMI與應用程序可以分離,而數據與應用實現分離,可以由不同的應用程序讀取共享信息模型進而實現分析、顯示應用的各行其道。

像早期的Andriod一樣,很多現場的應用存在著一些類似的問題,你必須為每種不同的屏幕開發相應的畫面,因為無法自適應這些尺寸,尤其是那些非標的規格,而另一方面大量的程序員也面臨著HMI與應用程序之間的復雜耦合關系帶來的麻煩。

在程序開發中也存在這樣的問題,當HMI與應用程序之間出現一方修改時,另一方也得修改,另外一方面,針對不同的屏幕尺寸需要采用不同的畫面設計。對OEM廠商而言,這便意味著為了個性化的機器,必須反復的修改畫面和程序、并對不同尺寸規格的HMI進行重新設計。

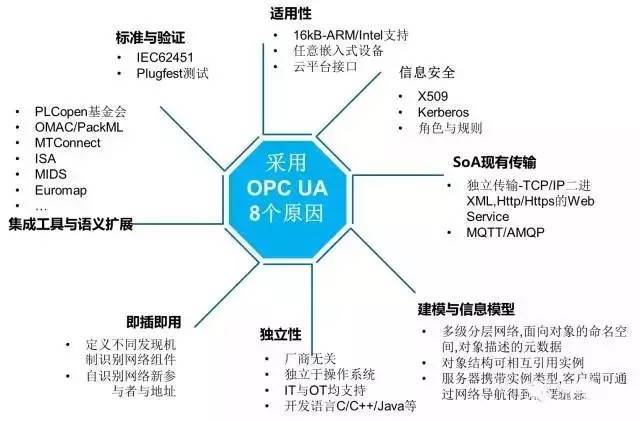

圖7-mappVIEW借助于OPC UA實現關注點分離

圖7-mappVIEW借助于OPC UA實現關注點分離

圖7所示的mappVIEW技術即通過OPC UA實現了HMI與程序的關注點分離,使得修改HMI畫面的組態界面、流程與應用程序無關,而應用程序的修改也不會影響HMI的畫面。并且,任意尺寸規格的HMI、智能終端均可自適應的訪問機器數據。

當然,關注點分離也是模塊化軟件實現的主要方式,這與軟件模塊化可以列入同一優點描述。

(3).大量的節約工程時間:由于采用了標準的數據模型,使得數據僅需配置,而無需大量的編程操作,另外,標準的數據包一次性讓與任務相關的數據被讀取,而無需很多次的調用不同的參數,這也節省了工程時間。

(4).最大化數據應用:設計與生產、維護等能夠在同一架構下進行數據交換,實現企業的數據共享與數據價值的最大化發揮。就像Automation ML一樣,從工程設計平臺到工藝輔助平臺、MES、控制層數據可以實現統一的標準下的連接和分享。

OPC UA在整體上使得在工廠的各個環節的橫向與縱向數據實現了透明交互,并且,配置效率更高,程序與應用模塊化更強,使得工廠組織更為便利,即使面對復雜的變化,也可以實現快速的切換。

4.2行業信息模型帶來快速數據配置與采集

(1).無關PLC是誰家的:如果我不用在乎誰家的控制器開發的注塑機、機械手的系統,而是直接通過數據的標準配置即可訪問到機器,那是否很方便的呢?

顯然,這是今天做工廠集成項目的人的最美好想法,可現實中卻并非如此,也是可以連接的,他們需要針對不同的控制器配置不同的軟件程序、而且還需要不同的接口模塊來支撐,但是如果無論你采用何種品牌控制器、采用何種現場總線,只要你采用OPC UA,我們就可以相互訪問和配置機器的參數,那么這是否會讓工廠的集成人員變得工作簡單很多呢?

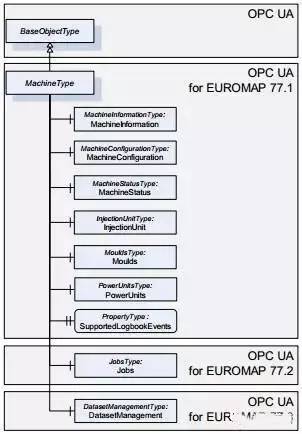

Euromap 77是基于OPC UA的標準設計的注塑機通信模型,包括了注塑機信息、配置、狀態、模具、驅動的數據對象,也包括Job、數據集管理的數據模型,如圖8所示。

圖8-Euromap 77基于OPC UA的注塑機信息模型開發

圖8-Euromap 77基于OPC UA的注塑機信息模型開發

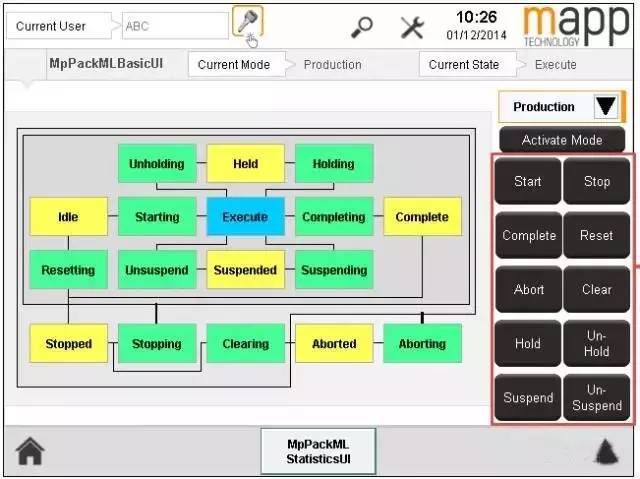

對于PackML而言,其旨在提供相應的能力去連接MES與質量數據,其實,對于PackML而言,圖9的機器狀態使得機器的時間統計變得簡單,而PackML正是遵循了OPC UA的標準與規范。

圖9-PackML的設備狀態

圖9-PackML的設備狀態

通過圖9所示的狀態與顯示畫面,每個按鍵按下都會記錄時間,最終與設備OEE統計相關的時間將被用于實現生產運營效率的統計分析。

(3).實現OICT融合的數據融合

OICT的融合,必然使得跨平臺的IT與OT系統在語義方面需要融合,每個人必須懂得另一個人所說的每局話的含義,采用統一的標準數據格式、單位標準(公斤、瓦特、米、秒、小時)、能源采集的標準與數據集的統一。

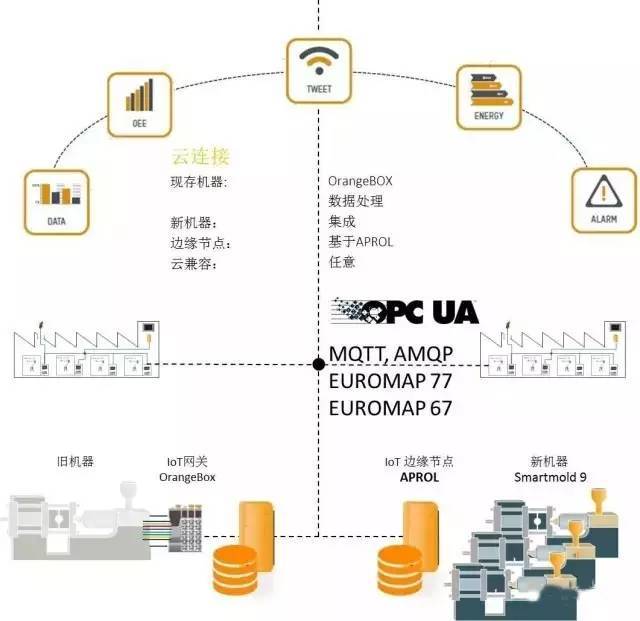

邊緣計算正在連接現場設備,實現數據應用,而OPC UA則是一個標準與規范,用于實現IT與OT的互聯,如圖10,注塑機的參數通過Euromap標準被管理、分析系統讀取并通過OPCUA將生產任務下達至機器。

圖10-基于OPC UA實現注塑機新工廠與老工廠的集成

圖10-基于OPC UA實現注塑機新工廠與老工廠的集成

事實上,各個行業都在大張旗鼓的推進著智能制造,但是,就基礎的而言,OPC UA、PLCopen等標準化工作是必須先行的,當然也包括基于IEC 61508的功能安全技術標準、機器人的ISO 10218等。

這就是想說的“智能制造離我們還有多遠?”—我們應該基礎工作做好。不僅產業里,包括大學里的課程,關于互聯互通這些問題還停留在久遠的現場總線,而無視產業已經大量的采用實時以太網技術,而新的TSN也將在不久與OPC UA融合成為可以預見的未來互聯集成方案。